你要买什么?

随着单个机柜功率密度超过20kW、30kW甚至更高,液冷技术已成为高密度数据中心实现高效散热和碳中和目标的核心解决方案。液冷系统的管网如同系统的“血管”,而阀门作为关键控制节点,在流量调节、压力稳定和安全保护方面发挥着核心作用。阀门的设计、选型和性能直接决定了系统的冷却效率、运行可靠性和总生命周期成本(TCO)。本文结合数据中心液冷项目的实践经验,从阀门应用的必要性、科学选型逻辑、核心技术参数、市场概况和未来发展趋势五个维度,系统分析了液冷阀门的技术要点和行业价值。

液冷阀的核心功能:液冷系统的“安全防护罩”和“智能管理器”

数据中心液冷系统的持续稳定运行依赖于阀门提供的精确调节和安全保护。阀门的核心价值贯穿系统设计、运行管理和故障处理的整个生命周期,尤其体现在以下三个核心维度:

1. 系统安全性的根本保障

数据中心IT设备对冷却液泄漏采取零容忍政策。阀门的密封性能是防止冷却液泄漏的第一道防线,能够保护敏感的电子设备。通过合理配置安全阀和止回阀等专用组件,可以有效抑制水锤效应和过压冲击等潜在风险,防止异常系统压力对服务器冷板造成不可逆的损坏。鉴于服务器冷板的耐压能力通常设计在0.6-0.8 MPa之间,阀门必须严格控制二次侧(从冷却单元到机柜/冷板)的工作压力在0.3-0.6 MPa范围内,从而建立分级压力保护系统。

2. 精确控制冷却效率

液冷系统需要根据机柜的动态热负荷来匹配冷却液的流量和方向。GEKO阀门通过液压平衡控制来实现这一点,从而有效防止局部热点积聚或冷却冗余。例如,安装在CDU出口处的电动调节阀接收来自DCIM系统的控制信号,动态匹配各个机柜的流量需求(10-50升/分钟)。平衡阀可以补偿不同管路段的阻力偏差,确保所有机柜冷却性能的一致性。这直接关系到数据中心的PUE值和设备运行稳定性。

3. 为运营便利性提供核心支持

优化的GEKO阀门配置可显著降低液冷系统的运行和维护成本,并最大限度地减少停机风险。快速连接阀支持机柜“热插拔”维护模式,无需排空冷却液即可进行设备维护。机柜出口处的球阀具有快速隔离功能,可缩短单个机柜的故障处理时间。自动排气阀和低点排水阀可解决空气积聚和杂质沉淀问题,最大限度地减少系统故障停机时间,并确保数据中心全天候不间断运行。定期运行管理至关重要:自动排气阀需要每季度进行排气校准,以确保排气顺畅;电动调节阀必须每年进行校准,偏差控制在±1%以内,以避免流量失真;含氟液体系统的密封件需要每3-5年更换一次,而去离子水系统的密封件寿命可达5-8年,更换后需要重新测试其密封性能。

科学选择逻辑:从场景到需求的全方位适应

液冷阀的选择应基于功能需求、介质特性、系统压力水平和运行场景,并遵循“位置适应性、介质兼容性、精确匹配和成本控制”四大原则。重点应涵盖液冷系统的四个关键节点,并选用GEKO的七种核心阀门类型。

1. 四个主要位置的阀门配置方案

- 水泵出口单元:采用“闸阀+静音止回阀+压力传感器”的标准配置。闸阀在全开状态下压力损失极小,确保水泵维护期间的可靠隔离。静音止回阀采用弹簧结构,可防止水泵停机后冷却液回流,并抑制水锤对水泵叶轮的冲击。

- 冷却分配单元 (CDU) 进出水口:进水口侧应安装 100-200 目 Y 型过滤器和压力表,以去除冷却液中的杂质颗粒,防止服务器微通道堵塞。出水口侧应配备电动调节阀和流量计,用于控制回路流量。旁通管路应包含一个手动平衡阀,用于系统调试期间的液压平衡校准,并在故障情况下作为备用流路。

- 机柜支管:进水口应配备手动平衡阀(适用于标准场景)或自动平衡阀(适用于高端计算中心)。出水口应配备球阀,以便快速隔离机柜。阀门直径必须与机柜额定流量精确匹配,以确保冷却需求与流量能力相匹配。

- 系统高低点:在高点处安装自动排气阀,排出管道内积聚的空气,防止气体堵塞和气蚀。在低点处安装球阀或闸阀作为排水阀,用于系统排空、杂质清除和维护作业。

2. 七种核心GEKO阀门类型、特点及应用场景

| 阀类型 | 核心功能 | 应用场景 | 核心优势 |

|---|---|---|---|

| 球阀 | 手动关闭,快速隔离 | 橱柜插座、排水管道 | 全通径设计,流动阻力极小,密封性能零泄漏 |

| 电磁阀 | 快速自动开关机,安全断电 | 分支开关、紧急停机电路 | 响应时间≤50毫秒,24VDC安全电源,低功耗(3-5瓦) |

| 电动调节阀 | 精确的流量/压力控制 | CDU出口,区域控制分支机构 | 阀位控制精度≤±1%FS,兼容Modbus/BACnet |

| 单向阀 | 防止回流 | 水泵出口,分支末端 | 弹簧辅助静音型设计有效抑制水锤效应,开启压力低至0.05bar。 |

| 平衡阀 | 液压平衡调整 | 内阁入口,区域分支机构 | 配备 G1/4/G3/8 压力测量接口,支持角度锁定和流量校准 |

| 安全/泄压阀 | 过压保护,压力释放 | 主管道,常压蒸馏装置 | 设定压力精度±3%,符合ASME BPVC第八卷或PED认证要求 |

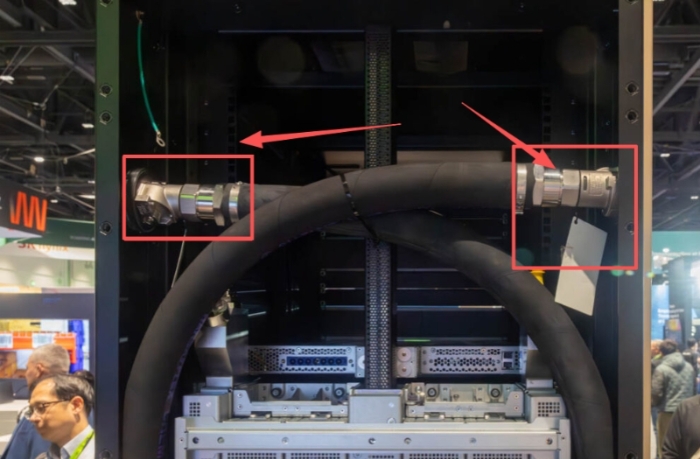

| 快速连接阀 | 支持热插拔维护,快速连接 | 柜体进/出水口 | 无需排空系统即可进行维护,密封可靠性高,是高密度环境的标准配置 |

3. 材料选择核心原则:介质兼容性优先

阀门材料与冷却液的兼容性是确保长期稳定运行的关键。必须避免材料腐蚀、密封件膨胀和杂质析出。针对不同冷却介质的材料适配方案如下:

- 去离子水:阀体应采用304/316不锈钢材质,密封件应采用EPDM或氟橡胶。必须避免使用黄铜材质,以防止锌元素析出污染冷却液。

- 乙二醇溶液:阀体应采用 316 不锈钢制造,以增强耐腐蚀性,密封件应采用丁腈橡胶或氟橡胶,重点在于低温条件下的密封可靠性。

- 绝缘含氟液体:阀体应采用 316 不锈钢或镀镍碳钢制成,密封件应采用氟橡胶或全氟醚橡胶 (FFKM),使用前需进行 72 小时的相容性浸泡试验。

- 矿物油:阀体可采用碳钢或不锈钢制成,密封件可采用氟橡胶或聚四氟乙烯,同时考虑介质膨胀系数对密封性能的影响。

4. 常见的选择陷阱和关键避免点

在实际工程中,阀门选型容易出现误解。需要避免的关键问题包括:

- 将“工作压力”与“设计压力”混淆,仅根据工作压力选择阀门会导致压力裕度不足。选择阀门应严格基于设计压力(工作压力×1.1-1.2倍安全系数)。

- 忽略密封件与含氟液体之间的长期兼容性,仅进行短期使用前测试。供应商应提供第三方72小时浸泡测试报告,以验证密封件无膨胀或老化现象。

- 平衡阀未配备测量接口,导致后续阶段无法准确量化液压调节量。请确保选型中包含 G1/4 或 G3/8 标准压力测量接口。

盲目追求“全进口”阀门,忽略国产品牌的标杆案例。对于改造项目,应优先选择在北美或中东项目拥有经验的国产品牌,以平衡成本和可靠性。

核心技术参数:决定阀门性能的关键指标

数据中心液冷阀对控制精度和运行可靠性的要求比传统暖通空调或油气行业使用的阀门更高。它们必须满足数据中心的等级要求和长期运行需求,关键指标分为两类:通用核心参数和专用参数。

1. 通用核心参数(所有阀门类型均需具备)

- 泄漏率:外部泄漏必须符合零容忍标准,氦质谱仪的泄漏率为 <1×10⁻⁹ Pa·m³/s。截止阀的内部泄漏必须符合 ANSI VI 级或更高标准,在含氟液体或超纯水系统中不得有可检测的泄漏。

- 耐压性:工作压力必须高于系统设计压力(通常为 0.5-6 巴),并留有 1.5-2 倍的安全裕度。系统设计压力一般不超过 1.6 兆帕,阀门必须能够承受 1.3-1.5 倍的瞬态高压(水锤效应)。

可靠性和使用寿命:平均故障间隔时间 (MTBF) 应满足数据中心 10 年的使用寿命要求,电动阀和电磁阀的机械循环次数不得少于 10 万次。执行器防护等级应不低于 IP65,在极端潮湿环境下应达到 IP66/IP67。

- 清洁度:内部管道必须光滑无死角。系统在发货前应进行精密清洗,颗粒物清洁度达到 NAS 1638 6 级或更高,以防止服务器微通道堵塞。

- 工作温度:该阀门应适应液冷系统 5℃-60℃ 的标准工作范围,并支持高温回水情况下高达 80℃ 或更高的温度。

2. 特殊参数(特定类型的核心要求)

- 电动调节阀:应支持 0-10V DC/4-20mA 模拟控制信号,并可配备 Modbus、BACnet 等数字通信协议。Kv 值必须根据设计流量和允许压降精确计算。

- 电磁阀:采用24VDC安全电压供电,具有常闭(NC)或常开(NO)故障安全位置。响应时间≤50ms,符合UL、CE、RoHS认证。

- 平衡阀:配备 G1/4 或 G3/8 标准测量接口。制造商必须提供第三方校准的开度-KV 值曲线和锁定功能,以防止误操作影响液压平衡。

安全阀:设定压力应为系统最大工作压力的1.1-1.2倍,泄放容量应等于或大于泵组的最大输出流量。必须符合ASME BPVC第八卷(美国标准)或PED 2014/68/EU(欧盟标准)认证要求。

3. 测试和验收标准

阀门必须经过严格的测试和验收程序,以确保其符合工程要求。核心流程和标准如下:

1. 出厂测试:强度测试压力应为设计压力的1.5倍。阀门应保持压力30分钟,无泄漏或变形。密封性测试采用氦质谱检漏法,泄漏率为 <1×10⁻⁹ Pa·m³/s。

2. 现场验收:核实阀门型号、材质、认证文件和设计一致性。对于关键阀门,进行密封复检,并测试电动阀门的控制信号响应和阀位精度。

3. 系统集成与验收:验证阀门与DCIM系统交互的可靠性。安全阀必须在现场进行校准,以确保在过压情况下及时释放压力。

未来趋势:加速智能化、标准化和国内替代

1. 技术趋势:智能模块化升级

液冷阀正朝着数字化和模块化方向升级,其核心趋势如下:

- 智能集成:通过嵌入传感器和通信模块,阀门可以实时监控阀门状态、故障报警和远程控制,并深度集成到 DCIM 管理系统中。

模块化设计:简化系统集成和扩展流程。快速连接阀已成为高密度数据中心的标准配置。

核心组件升级:执行器正朝着低功耗和高防护等级的方向发展。芯片和控制算法的自主性已成为企业的核心竞争力。